Даже самые эффективные и проверенные временем инструменты со временем должны меняться, становиться лучше, адаптируясь к реалиям рынка и компаний, представленных на нем.

Яркий пример тому — Lean Six Sigma. Это — в чем-то инновационное сочетание методов управления процессами, основанных на принципах Six Sigma, с упором на то, что могут быть с успехом использованы не только в производстве, но в любой сфере бизнеса.

Lean Six Sigma: что это?

Lean Six Sigma (LSS, Лин 6 сигм, Лин шесть сигм) — интегрированная методология, в основу которой легли американская и японская методологии:

(иными словами, Бережливое производство) — действия, направленные на сокращение потерь (отходов) производства и ускорение процессов выпуска готовой продукции; всячески приветствуются стандартизованные решения;

(Шесть сигм) — действия, назначение которых — повышение качества выпускаемой продукции и, как следствие, — повышение лояльности клиентов; основа решений, зачастую, совершенно нестандартных — анализ информации.

Немного истории: что такое «Lean manufacturing»?

Также эту философию называют методологией бережливого производства, lean-методологией, lean production. Основоположником данного метода работы стал Тайити Оно , идеолог производственной системы компании «Тойота» (хотя сам термин Оно не использовал, наименование lean production ввел американец Джон Крафчик (ныне — главный исполнительный директор Waymo, компании создающей самоуправляемые автомобили)).

Над алгоритмом lean production также работали Джеймс Вумек и Майкл Вейдер, Сигэо Синга, Джеффри Лайкер, Дэннис Хоббс , которые внесли многое в ту концепцию, которой сегодня пользуются ведущие мировые компании. При этом сама концепция трансформировалась и расширилась. Если изначально речь шла о бережливом производстве, то сегодня правильнее говорить о бережливом предприятии.

Одним из главных моментов, который часто забывается, является то, что идеально налаженный процесс производства — ничто, если в остальных аспектах деятельности компании царит хаос. Приоритетная задача руководителя — разобраться в происходящем и выявить скрытые потери.

Чтобы в дальнейшем свести их к минимуму, выстроив правильный климат в компании:

Как лидер в своей организации, будь она большая или небольшая, вы сможете сделать самый большой вклад в развитие компании, если обеспечите мотивацию и поддержку тем, кто возьмется за преобразования по системе Бережливого производства. Подобно дирижеру оркестра, у вас нет необходимости играть на всех инструментах, но вам нужно досконально знать ноты и руководить оркестром...Майкл Вейдер

Несмотря на то, что в Японии lean-методология используется более 60-лет, а в США эта философия была принята в 1990-е годы, ее ключевые принципы актуальны и сегодня:

- рабочие — не просто сменные винтики системы, они должны быть по-настоящему вовлечены во все производственные процессы, начиная от самых простых, заканчивая самыми сложными; такое возможно только при искреннем уважении руководства к сотрудникам и понимании необходимости постоянного профессионального роста каждого работника компании;

- должно объединять технологии, регламенты, человеческие ресурсы;

- ключевой фактор успеха — изменение корпоративной культуры.

Lean — это культура постоянного операционного совершенствования компании. Это непрерывная работа над устранением потерь и повышением эффективности. Это личное отношение каждого сотрудника к тому, насколько эффективно он выполняет свои функции и как процессы на его рабочем месте приносят дополнительную ценность клиентам. Для того чтобы достичь максимальной операционной эффективности, необходимо совершенствовать все процессы не только с точки зрения компании, но и с точки зрения клиента...Илья Польшаков, директор по трансформации компании "Киевстар«

В каких компаниях используют lean-методологию:

- General Motors

- VALEO

- Ford Motor Company

- New Balance

- Caltex

- Тиккурила

- «ЕВРАЗ УКРАИНА» и др.

Радует, что в Украине также активизировались процессы, направленные на широкое внедрение этой практики:

Сегодня lean — это одна из лучших мировых практик повышения эффективности любых организаций, независимо от их размера или сферы деятельности. Мы верим, что более глубокое понимание и применение культуры бережливого производства будет способствовать серьезной трансформации украинского бизнеса, усилению его конкурентоспособности на европейских и мировых рынках, и в результате станет весомым вкладом в социальное и экономическое развитие страны...Сергей Комберянов, президент Lean Institute Ukraine

Немного истории: что такое «Six Sigma» (Шесть сигм)?

Можно сказать, что история развития концепции началась с этой фразы, сказанной в 1979 году на заседании совета директоров компании «Моторола»:

Реальная проблема компании заключается в том, что качество нашей продукции отвратительное!Арт Сандри

Именно это высказывание заставило руководителей пересмотреть методы и принципы работы, ведь 5-20% доходов компании (до 900 миллионов долларов) уходило на ликвидацию брака в продукции.

Изменить ситуацию было сложно, ведь путь от производственных линий до конечного потребителя — долгий и извилистый. В результате была применена статистика, которая позволила добиться искомого результата.

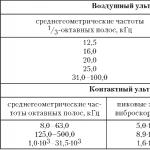

Основа концепции Шести сигм:

- Сигма (греческая литера σ) — среднеквадратическое отклонение, демонстрирующее величину отклонений для определенной выборки (измерения результатов процесса при разных исходных данных).

- Чем больше возможностей для варьирования внутренних и внешних факторов производства, тем выше уровень отклонений качества.

- Чем меньше разброс значений по определенной характеристике, тем выше качество произведенной продукции.

Чем больше числа — тем очевиднее преимущество использования метода Шести сигм. Так, для компании «Моторола» правило 6 сигм стало способом сэкономить около 14 миллиардов долларов и увеличить продажи в 5 раз (за 10 лет с момента внедрения метода 6 сигм).

Если процесс функционирует на уровне одной сигмы, значит, он производит больше дефектной, чем годной, продукции, с точки зрения внешнего потребителя.Грегори Ватсон,

президент и управляющий партнер компании Business Systems Solutions, Inc

Чтобы стандартизировать работу с системой 6 сигм был разработан специальный пошаговый алгоритм, названный DMAIC:

- define (определение)

- measure (измерение)

- analyze (анализ)

- improve (совершенствование)

- control (контроль).

Визуально процесс работы с концепцией 6 сигм можно представить так:

Методология реально работает для разных сфер и стран, ведь:

- средняя зарплата для профессионалов с сертификатом Six Sigma Yellow Belt составляет 68 294 долларов США (по данным Burning Glass).

- те, кто овладел принципами Six Sigma, заработали больше, чем те, кто этого не сделал: + 12 475 долларов США в Канаде (по данным ASQ.org).

Кроме того, методику используют такие компании, как:

- General Electric

- Ford Motor Company

- FedEx

- Caterpillar Inc

- Honeywell.

Преимущества использования Lean Six Sigma (Лин 6 сигм)

Если говорить о глобальных выгодах использования симбиоза бережливого производства и Шести сигм, то их список будет выглядеть подобно пазлу, где недостатки, свойственные lean-методологии, с успехом восполняет методика 6 сигм (и наоборот):

- Основа бережливого производства — устранение такого вида потерь, как брак (дефектная продукция). При этом не идет речи о том, чтобы искать и просчитывать варианты того, откуда может взяться этот брак. И, конечно, не ведется работа над поиском способов уменьшения возможностей для варьирования внутренних и внешних факторов производства. А вот в концепции 6 сигм во главу угла ставится именно это.

- Исходя их того, что методика 6 сигм изначально разрабатывалась в направлении того, чтобы повысить уровень удовлетворенности клиентов, все ее ключевые моменты завязаны на отслеживании взаимосвязи «особенности процесса производства — уровень удовлетворенности конечного пользователя». В бережливом же производстве такая взаимосвязь метрик не отслеживается.

- Методика 6 сигм требует изначального построения формализованных процедур реализации концепции. Первым делом описываются обязанности руководства, особенности и время обучения, метрики, по которым отслеживается прогресс или регресс и пр.

- Бережливое производство борется с несколькими видами потерь, характерных для производства, а вот Six Sigma фокусируется на войне с дефектами.

- Время и «замороженные» активы — очень важные факторы, которые оптимизируются при бережливом производстве, а вот в методологии Шести сигм эти критерии не берутся во внимание.

Принципы, которые помогают добиться успеха проекту, основанному на Lean Six Sigma (LSS)

- Главный фокус — удовлетворение потребностей клиента. Изначально необходимо установить планку, ниже которой не позволяют опускаться требования клиента и рынка в целом. Также надо понять, что в вашем продукте ценно для клиента и развивать это. То, что ценности не представляет — отбросить.

- Залог успеха — сбор данных для выявления конкретной проблемы и борьбы с ней. Статистика — важна! Причины дефектов и неудовлетворенности клиентов часто не очевидны. Не стоит хвататься за все и сразу. Это породит только хаос.

- Налаживайте коммуникации. Все участники рабочего процесса должны знать принципы LSS, иначе быть беде, а не прогрессу. Обучение — наше все!

- Отслеживайте результаты и корректируйте их. Мотивируйте личностный и профессиональный рост сотрудников, не превращая их в бессловесных исполнителей инициативы свыше.

Уровни квалификации в Lean Six Sigma

- «Черный пояс»: человек, который станет стратегом компании и будет глобально руководить процессом внедрения LSS;

- «Зеленый пояс»: те, кто становятся главной движущей силой внедрения концепции 6 сигм, оптимально если перед началом обучения работник, претендующий на звание выбрал в компании мини-задачу, которая требует практической проработки в рамках тренинга;

- «Желтый пояс»: работают под началом «Зеленого пояса», выполняя узкие специфические задачи, в решении которых могут и должны быть настоящими экспертами;

- «Белый пояс»: признак того, что человек овладел базовым набором знаний и понимает, что такое методика 6 сигм.

Результат применения Lean Six Sigma выглядит впечатляюще:

Кому выгодно использование Lean Six Sigma?

По сути — всем. Хотя, конечно, часто можно услышать разговоры не о том, как поставить эту методику на службу своей компании, а как раз о том, почему не стоит даже пробовать.

Есть две основные причины по которым люди начинают внедрять 6 Sigma. Первая — компания в кризисе и нужно что-то делать чтобы вылезти из «дыры» или, когда конкуренты съедают вас живьем. Вторая — когда компания хочет улучшить качество своей продукции и быть всегда в ТОП...Рино Доменико, Президент и Исполнительный Директор Sterling Business School

Итак, кто может использовать данную методологию:

Какие компании уже используют методику:

- АО «Новый стиль»

- Wal-Mart

- Agrogeneration

- Starbucks

- ДТЕК Энерго

- Merck

- Киевстар

- ПАТ «Маріупольський металургійний комбінат імені Ілліча»

- Coca-Cola.

Инструменты, которые пригодятся для развития Lean Six Sigma на предприятии:

Методология Lean Six Sigma — решение для тех, кто привык использовать передовые наработки, получая результат уже тогда, когда остальные участники рынка еще раздумывают над целесообразностью внедрения той или иной методики.

Как показывает практика, данную концепцию берут на вооружение специалисты высокого уровня, достигающие впечатляющих показателей роста, независимо от исходных условий.

Современный мировой финансовый кризис и последовавший за ним экономический спад изменили условия функционирования бизнеса. Компании вынуждены перестраивать свою работу из-за недостатка финансовых ресурсов и изменения структуры спроса. В изменившихся реалиях для руководителей бизнеса становятся критическими вопросы снижения издержек, удержания клиентов, повышения скорости реагирования на меняющиеся внешние условия. Вместе с тем важно обеспечить готовность компании к масштабированию операций с началом экономического роста.

Анализ развития компаний в период предыдущего экономического спада показал, что лидерами индустрий по окончании рецессии стали организации, сумевшие добиться высокой операционной эффективности. Условия, в которых компании оказались сегодня, могут расцениваться как возможность получения новых навыков, которые были мало востребованы на этапе бурного экономического роста - навыков по непрерывному повышению эффективности операционной деятельности и снижению издержек.

Эти навыки, в конечном счете, - единственные, которые обеспечивают формирование и удержание долгосрочных конкурентных преимуществ.

Компания может преследовать различные цели в процессе оптимизации операционной деятельности в зависимости от своего текущего положения и стоящих стратегических задач:

- Достижение лидерских позиций на рынке за счет создания устойчивых конкурентных преимуществ;

- Увеличение пространства для реструктуризации долгов за счет снижения потребности в рабочем капитале и повышения скорости оборачиваемости капитала;

- Увеличение стоимости компании при ее продаже;

- Получение поддержки от государства.

Кроме того, подход к оптимизации операционной деятельности может различаться в зависимости от масштаба желаемых изменений:

- Непрерывное совершенствование деятельности путем реализации точечных проектов, позволяющих достичь быстрых результатов в короткие сроки (до 1 месяца). Примерами таких проектов могут выступать инициативы по оптимизации рабочих мест (5S) , улучшению отдельных операций, не требующих радикальной перестройки процесса;

- Глубокая оптимизация отдельных областей за счет реализации целевых программ совершенствования (от 3 до 6 месяцев). В данном подходе происходит оптимизация всего бизнес-процесса либо совершенствование отдельной функциональной области (например, оптимизация системы поставок или системы обслуживания клиентов);

- Реализация комплексных программ трансформации операционной деятельности (от 1 до 3 лет). В данном случае может происходить как радикальное перестроение основных бизнес-процессов, так и полное изменение операционной модели компании, направленное на достижение качественно новых результатов деятельности.

Независимо от масштаба изменений и их целей, существует проверенный и надежный инструмент, позволяющий компаниям добиться радикального повышения операционной эффективности и удерживать лидирующие позиции на рынке - Lean Six Sigma.

Методология Lean Six Sigma появилась в результате объединения методов Бережливого производства (Lean), основой которого является сокращение потерь и ускорение процессов, и 6 сигм (Six Sigma) , основой которого является улучшение качества и повышение удовлетворенности клиентов (Рис.1).

Оба метода имеют длительную историю успешного применения, однако именно опыт их совместного использования продемонстрировал достижение наибольшего эффекта. В настоящее время методология Lean Six Sigma успешно применяется лидирующими компаниями мира во всех секторах экономической деятельности.

Почему Lean Six Sigma?

Есть несколько причин, почему компании выбирают методологию Lean Six Sigma для оптимизации своей деятельности:

1. Внедрение Lean Six Sigma позволяет ОДНОВРЕМЕННО:

- Ускорить процессы на 20-70%;

- Улучшить качество продуктов и услуг на 20-40%;

- Повысить эффективность на 10-30%

- Значительно повысить удовлетворенность потребителей

2. Обучение методам Lean Six Sigma позволяет:

- Эффективно вовлечь сотрудников компании в процесс оптимизации деятельности и значительно повысить их производительность;

- Привить культуру командной работы и навыков обмена информацией и знаниями;

- Организовать процесс постоянного совершенствования на всех уровнях компании.

Во всем мире "Лин 6 сигм" (Lean 6 Sigma) или "Бережливое производство 6 сигм" является наиболее востребованной методологией для сокращения издержек производства, доведения уровня качества выпускаемой продукции до 99,9% и непрерывного совершенствования процессов.

Интеграция "Бережливого производства" с концепцией "6 сигм" произошла в период с середины 1990-х до 2000-х годов. Новая концепция управления, "Лин 6 сигм", сегодня является лучшим выбором.

Интеграция "Лин" и "6 сигм" произошла за счет добавления проектов "6 сигм" в концепцию "Бережливого производства". Сильные стороны обеих концепций создают мощный синергический эффект от их применения, который можно обобщить следующим образом: фокусирование на потоке создания ценности и сокращении потерь, а также на уменьшении вариабельности процессов осуществляется посредством структурированного решения проблем и применения статистических инструментов и методов.

"Лин 6 сигм" - это бизнес-стратегия и методология непрерывного совершенствования одновременно, которая повышает производительность процесса, приводя к повышению удовлетворенности клиентов и улучшению результатов в финансовом измерении.

Также получил широкое признание тот факт, что "Лин 6 сигм" является эффективным инструментом развития лидерства. Так, Уэлч и Уэлч (Welch and Welch, 2005) отмечают, что "возможно, самой большой, но самой скрытой выгодой "6 сигм" является способность выращивать великих лидеров". "Лин 6 сигм" помогает компаниям процветать в новом мире, в котором клиенты ожидают продукцию без дефектов, быструю доставку и все это за небольшие деньги. Интеграция "Лин" и "6 сигм" произошла в компании General Electric, в которой произошло понимание того, что указанные концепции очень хорошо дополняют друг друга: "Лин" борется с потерями, а "6 сигм" сражается с вариабельностью процессов.

"Лин" и "6 сигм": сходства и различия

Ключевая идея интеграции двух подходов к непрерывному совершенствованию "Лин" и "6 сигм" лежит в области достижения равновесия, сбалансированности между потребностями производителя и потребителя продукции или услуг. Равновесие достигается за счет отхода от негибкого подхода "Лин", несущего риск производства чрезмерно «аскетичной» продукции и подхода "6 сигм", несущего риск чрезмерного увлечения концентрации на уменьшении вариабельности с последующей растратой ресурсов в погоне за нулевыми изменениями. Баланс заключается в создании достаточной ценности с точки зрения клиента, при достаточных ресурсах с точки зрения производителя, с сохранением доли рынка и уменьшением отклонений в процессах до приемлемого уровня, - так, чтобы снизить затраты, не перегружая при этом процессы.

Эффект от интеграции концепций "Лин" и "6 сигм"

Быстрая трансформация организаций сегодня является условием для их выживания, и улучшения при меньших затратах потенциально могут повысить производительность, улучшить качество, сократить расходы, повысить скорость работы, создать безопасные условия труда для персонала и превзойти ожидания клиентов.

Во время проведения вебинара “Основы 6 сигма”, запись которого вам доступна по ссылке, мне задали такой (привычный) вопрос: чем шесть сигм отличается от Lean? В своей практике я всячески пытаюсь обойти методологические “противоречия” (противоречия в кавычках!) между бережливым производством и 6 сигма. Я также никогда не акцентирую внимание на различиях инструментария. Хотя многие инструменты часто приписывают той или иной методологии. Вместо этого я всегда фокусируюсь на некоем базисе, заложенном во всех “модных” и уже “отживающих свое” методологий.

Логотип из наших групп ВКонтакте и , иллюстрирующий общее начало методологий

Что это за базис? Что за общее начало? Не здравый ли смысл? И если так, то зачем же искать отличия в методологиях, основу которых составляет здравый смысл?

Размышляя над этими вопросами, пришел к интересному наблюдению: почему-то среди посетителей сайта не все интересуются отличиями методологий. Немного покопавшись в памяти и почтовом ящике, мне удалось установить следующее:

- Чаще всего вопрос о критериях отличия Lean и Six Sigma задают сотрудники организаций, которые предоставляют образовательные услуги (вузы, консалтинговые компании и т.д.).

- Реже, однако совсем с небольшим отрывом, молодые специалисты – студенты, аспиранты и “курсанты” – только что нанятые мастера, инженеры, руководители.

- И совсем редко встречаются вопросы от производственников с опытом, лидеров проектов и людей, занятых своей профессией не первый год (или лучше выразиться, повышающих свою эффективность не первый год?).

Как типичный производственник, могу предположить, что ценности от разделения методологий “по названиям” в моей работе попросту не прибавится, а посему и вопрос о разделении у меня не возникает. Я считаю, что применять нужно в зависимости от ситуации, а не от названия приема.

Благо на сей раз, кроме столь малоубедительного аргумента, как собственное мнение, есть возможность сослаться на статью Теренса Бартона – Is This a Six Sigma, Lean or Kaizen Project? , на основе которой подготовлен материал Виктории Олешко – Это 6 сигм, лин или кайдзен проект?

Вы уже успели ознакомиться со статьей? Если нет, то советую это сделать прямо сейчас, а уж потом продолжить изучение этого поста… Нет. Серьезно. статью и возвращайтесь.

Центральное место в статье г-на Бартона занимает следующая схема:

Почти дословный перевод схемы приведен ниже:

В своей публикации г-н Бартон обращает внимание на то, что и бережливое производство, и шесть сигма, и кайдзен – это не более чем “ящики с инструментами”. Применение того или иного инструмента должно быть обусловлено ситуацией, а не модным словом, которое звучало в названии последнего посещенного семинара. По мнению автора, лидерство, креативность и инновации – вот составляющие прорыва. Они-то как раз и опоясывают приведенные схемы, создавая тот базис, о котором я говорил выше.

Тем не менее, любителям искать отличия посвящается:

На этой схеме наша команда постаралась разложить три методологии в одной системе координат, чтобы легче было их сравнивать и отличия искать. Но есть и свои недостатки:

“Зато в старой схеме было много страшных слов "каратэ",

"дзюдо" и "таэк-вон-до" – ею ТОП-ов хорошо пугать:-D” ©

Люди месяцами штурмуют процессы 6 сигм и статистические инструменты до тех пор, пока не начинают смотреть на каждую ситуацию как на проблему 6 сигм. Почему бы нет? Для этих людей это был очень успешный и полезный опыт. Но так очень легко раздуть из мухи слона. Вы же не хотите, чтобы организация возилась с планированием экспериментов для внутренней почтовой системы или при исследовании качества еды в кафетерии за углом? С другой стороны, некоторые особо увлеченные менеджеры склонны рассматривать вариабельность в сложных процессах или более масштабные стратегические проблемы как проекты кайдзен блиц, которые можно реализовать уже завтра. Они пытаются найти немедленные усовершенствования в более сложных областях, таких как сокращение вариации, удержание клиентов или точность прогнозов. Для этих ситуаций единственным вопросом, над которым нужно задуматься, является «Как быстро мы сможем взять ситуацию под контроль?»

Так это 6 сигм, лин или кайдзен проект?

Популярный вопрос, которым часто задаются организации. Но на самом деле, это неправильный вопрос. Эти концепции – не больше, чем просто инструменты в вашем «управленческом» наборе. Вы же не ремонтируете часы с помощью молотка? Аналогичные результаты вы получите, если будете использовать 6 сигм, лин или кайдзен неправильно. Суть в том, что проблему нужно решать, а не выбирать под методологию. Ключ к успеху – понимание и применение различных инструментов для решения бизнес-проблем и улучшения процессов. Схема далее иллюстрирует взгляд на то, как можно интегрировать 6 сигм, лин и кайдзен в единую стратегию совершенствования бизнеса.

Самыми важными проводниками прорывных улучшений являются лидерство, креативность и инновации. Руководители должны быть наставниками для своих подчиненных и вести их за собой в правильном направлении, обеспечивая связь их действий со стратегией. Руководителям необходимо направлять ограниченные ресурсы в наиболее значимые области и не пытаться решить каждую проблему в компании. Чтобы реализовать это, им необходимо понимать 6 сигм, лин, кайдзен и другие методологии совершенствования, а также то, как объединить эти инструменты в единую стратегию совершенствования бизнеса.

Взгляните на структуру схемы, приведенной выше, – каждая стратегическая инициатива по улучшению чего-либо требует наличия следующей инфраструктуры:

Лидерство, креативность и инновации

Этот элемент поддерживает стратегию и способствует ее реализации, направляет организацию на правильный путь развития, стимулирует изменения в ее культуре. Когда команда лидеров разбирается в 6 сигм, лин и кайдзен, она может четче сфокусироваться на том, что необходимо сделать для увеличения прибыльности и конкурентоспособности.

Командная работа и вовлечение персонала

Этот элемент обеспечивает связь между концепцией и реальностью. Люди понимают необходимость изменений, они обеспечены правильными инструментами и уполномочены действовать.

Организация обратной связи

Этот элемент помогает разграничить ответственность владельцев процессов. Управление работой в реальном времени также позволяет людям лучше разобраться в причинно-следственных связях между своими действиями и целями в области улучшений.

Некоторые возможности улучшений представляют собой «фрукты, лежащие на земле» или «низко висящие фрукты», поэтому могут быть «собраны» с помощью небольших быстрых усилий кайдзен блиц. Всегда есть очевидные локальные мелкие проблемы, с которыми мы вынуждены сталкиваться каждый день. Их решение – это не запуск ракеты в космос. Это всего лишь простота, действия и здравый смысл.

По мере продвижения слева направо на рисунке выше масштаб и сложность возможностей совершенствования растет, но при этом растут и потенциальные выгоды. Бережливое производство традиционно фокусируется на скорости, сокращении затрат, стандартизации и гибкости/оперативности реагирования. Большинство усилий лин берут свое начало в производственном цехе, однако эта философия и инструменты в равной степени применимы к таким «мягким» процессам, как разработка новых продуктов, логистика и дистрибуция, управление цепью поставок, учет и финансы, обслуживание клиентов.

Справа на приведенной схеме расположена методология 6 сигм. Она предоставляет наибольшие возможности, поскольку позволяет глубоко вникнуть и разобраться с так называемыми «скрытыми фабриками 1 ». Сокращение размеров этих «скрытых фабрик» зачастую приводит к уменьшению затрат в размере 2-7% от суммы годового дохода в успешных организациях. 6 сигм – это методология, основывающаяся на работе с данными и направленная на совершенствование всей цепочки создания добавленной стоимости организации. 6 сигм изучают вариацию и коренные причины проблем в текущем состоянии процессов, фокусируясь не только на производстве, но и на всех остальных ключевых бизнес-процессах. С помощью 6 сигм вы как бы помещаете всю организацию под микроскоп. Методология и статистические инструменты требуют структурности, дисциплины и соблюдения логической последовательности для достижения прорывных улучшений.

За последнее десятилетие такие издания как Fortune , Business Week , а также сотни книг особо подчеркивали человеческий фактор как составляющую процесса изменений, инфраструктуры, ориентации на клиента, самообучающихся организаций 2 и организаций без границ 3 , инноваций и нестандартного мышления, процесса изменения культуры. Руководители продолжают отправлять своих сотрудников на обучение 6 сигм, лин, кайдзен, чтобы изучить инструменты, но зачастую бывают разочарованы слабыми результатами. Те же руководители, кто приобрел практические знания в области 6 сигм, лин и кайдзен, оказываются гораздо лучше подготовлены к построению инфраструктуры и необходимости вести свои организации к финансовому и человеческому успеху.

______________________________________

1 Скрытые фабрики (COPQ – Cost Of Poor Quality) – показатель, выражающий общую сумму потерь, связанных с выпуском некачественной продукции (расходы на переделку устранимого брака, стоимость неустранимого брака, расходы на его утилизацию и т.п.) – прим.пер

.

2 Самообучающаяся организация – организация с повышенными адаптивными способностями к изменениям внешней среды, которые достигаются за счет развитых процессов приобретения, накопления и распространения знаний внутри организации (обучение сотрудников, обмен опытом, каналы распространения и доступность информации и т.д.) – прим.пер

.

3 Организация без границ – организация, которая стремится минимизировать барьеры как внутри себя (между подразделениями, отдельными сотрудниками, функциями), так и при взаимодействии с контрагентами. Это приводит к ускорению всех бизнес-процессов, облегчению прохождения информации и процесса решения проблем. В основе создания такого типа организаций лежит процессный подход - прим.пер

.

|

Олешко Виктория, бизнес-тренер, консультант, главный редактор сайта сайт. Автор книги “ ” и блога “ ”. Хотите узнать больше об управлении знаниями? Присоединяйтесь к |